地址:河南省洛陽市關林路280號

來廠路線:洛陽站(高速公路):從連霍高速洛陽出口出發沿王城大道南行約10公里至關林路,關林路西行約2公里即到我公司。

顎式礦石破碎機動顎結構設計

來源: │ 發表時間:2015-06-19 11:34:19 │點擊量:

顎式礦石破碎機在工作過程中,動顎承受很大的沖擊載荷。因此,要求它有足夠的強度和剛度。它又是破碎機中除機架外,最重的零件,結構也較復雜。動顎的運動特性又是決定破碎機性能好壞的關鍵。所以,動顎結構設計是十分重要的,現詳述如下。

一、對動顎結構的分析

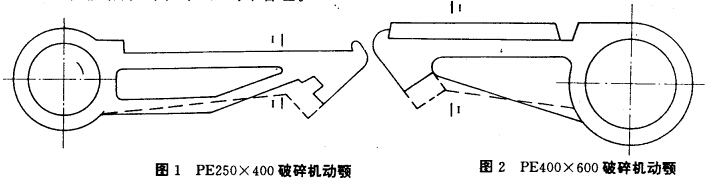

據統計國內大約有100余家生產顎式礦石破碎機的廠家,其中多數屬鄉鎮企業,有些還是 采用50年代從蘇聯引進的技術生產破碎機。有的破碎機動顎結構不盡合理,使動顎沉重而 強度又較低,從而降低其使用壽命,浪費原材料,例如PE250X400、PE400X600顎式礦石破碎機動顎結構(圖1、2)均不合理。

經長期運轉實踐,發現動顎是在其下部肘座偏上處,即在I-I截面附近產生裂紋。根據動顎受力分析可知,動顎上最大作用力位于I一I截面附近,而且從直觀可知,此截面面積又比較小,故產生較大的應力,致使在此處損壞。

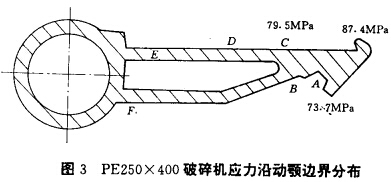

經動顎結構有限元分析,求得應力沿動顎邊界分布如圖3所示。從圖中看出,在肘座附近A、B、C三點應力最大,故動顎常在此處損壞,而D、E、F三點應力較小,且與前三點應力差值太大。

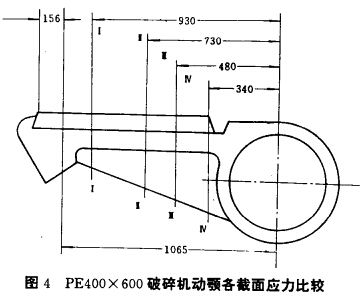

圖4所示為PE400X600破碎機動顎應力測試結果。I-I截面應力δ1 = 172MPa, I-I截面δ1= 100MPa, ⅡⅡ截面 δ2=47MPa, IV — IV截面 δ4 = 39MPa。由此可知,應力最大截面位于動顎肘座附近偏上一點;其次各截面應力之差值以IV—IV截面與I-I截面相差最大,達133MPa。

根據上述兩種典型破碎機動顎應力分析可知:(1)動顎在肘座附近產生最大應力,致使它常在此處產生裂紋損壞; (2)動顎體上部與下部(I 一 I與IV — IV截面)應力值差的懸殊,即I — I截面太薄弱,降低動顎使用壽命,而IV — IV截面又太粗大,使得動顎笨重, 浪費材料,放這兩種動顎結構極不合理急需改進,借以提髙企業經濟效益和社會效益。

動顎體縱向截面尺寸大致呈梯形,即上大下小但相差不能懸殊。因此設計動顎綰構時, 按著動顎受力與損壞實際情況,應適當減小動顎體上部截面尺寸,增大其下部截面尺寸,即如圖1、2虛線所示。這樣,既保證動顎強度和剛度要求,延長其使用壽命,又減輕動顎重量節省材料。

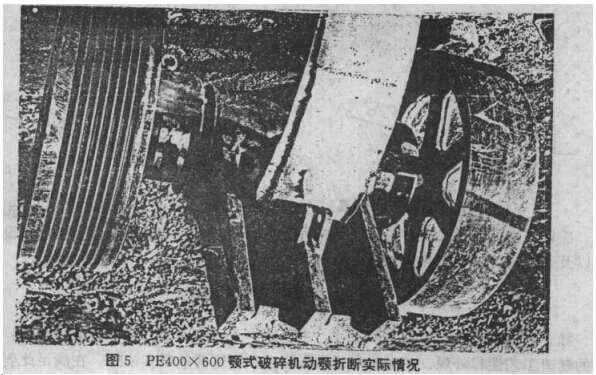

圖5所示為某礦山機械廠生產的老式PE400X600顎式礦石破碎機動顎(與圖2所示動顎相同)整體折斷的情況。這種情況有幾個,都是在動顎肘座偏上一點折斷。因此,提出如 何在原有基礎上增加動顎強度又保持原破碎機主體結構與主要件結構不變的條件下,加以修復(改進),礦對上述兩種破碎機動顎結構作如下改進:

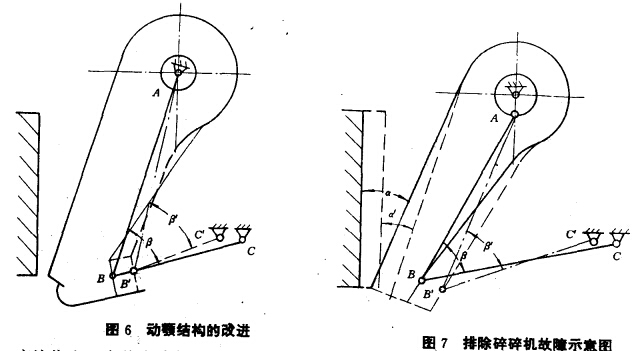

按圖1、2所示虛線改變動顎結構(圖6),此時連桿長度由AB變為AB'、肘板長度由BC變為B'C',此時傳動角增大使動顎運動特性變壞。為此,將軸座C點前移至C'點,這樣,尚能在一定程度改善動顎運動特性。

為了說明這種改進動顎結構的效果,現舉一實例:

某礦山機械廠曾有8臺PE400X600顎式礦石破碎機,用戶使用后要求退貨,原因是破碎腔 嚴重堵塞,破碎機不能正常排料。為了解決此問題我們對該機進行了檢測后發現,破碎機 給料口尺寸為470mm、嚙角約27%實測給料口水平行程為13mm、排料口水平行程僅有 8mm。此時,廠家要求盡量保持原破碎機主要零件不變的條件下解決問題。具體辦法是,將動顎向后轉一個角度到圖7所示虛線位置,在定顎齒板后加墊便齒板處于圖中虛線位置并恢復給料口尺寸為400mm左右,此時嚙角在21°左右。這樣,為使傳動角不變,即將肘座由C點前移至C'點,則肘板由原BC變為B'C'。

經使用證明,基本解決破碎機不排料的問題,其原因是,經上述改動后,使嚙角變小 增加產量,連桿與肘座位置變動改善動顎運動特性使排料口水平行程略有增加,從而排除了破碎腔堵塞現象,與此同時若將原偏心距10mm增加到12mm會有更明顯的效果。由此實例說明圖6所示改進動顎結構的辦法是可行的。

應該指出,這種改進辦法只能是一種應急的措施,從長遠觀點,只有重新設計動顎結 構以及必須淘汰這種破碎機。

二、動顎結構設計

顎式礦石破碎機動顎結構形狀和尺寸,主要取決于兩個因素:其一是動顎受力;其二是動 顎的制造工藝性和外觀。前者是保證動顎強度和剛度的最根本依據,在滿足此要求的基礎 上,動顎重量越小越好,特別是其回轉中心離重心越近越好。同時還要考慮工藝性以及外觀等。

根據前面對動顎結構分折可知,在滿足危險截面強度和剛度要求后,盡量使動顎各截面應力差值小。這樣不僅能延長動顎使用壽命,又減輕動顎重量。

從圖6動顎結構的改進可以看出,動顎結構設計與機構設計尺寸有關。由此可知:老產品的機構設計也不盡合理;新的顎式礦石破碎機在機構設計時應該考慮到動顎結構設計問題。

動顎結構型式按其橫截面形狀分有三種:"E"形截面、反"E"形截面和箱形截面。同樣截面尺寸第二種比第一種型式強度增加。在實際設計中,視具體情況選定。一般情況下,中小型破碎機動顎采用第一和第二種型式而大型破碎機動顎采用箱形結構。

動顎一般都是采用ZG35材料鑄成,因為它的結構比較復雜。國外也有采用焊接結構動 顎而國內幾乎沒有。

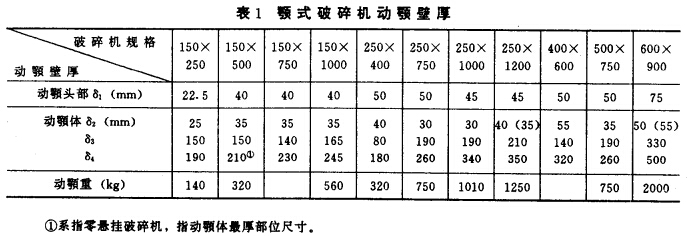

動顎體的壁厚可根據強度計算并考慮剛度來選定。還可參考實際數據(表1)選定。

表1中給出的數據設計動顎時僅供參考,不能照抄,因為各廠家生產的同一規格破碎 機其動顎結構也不盡完全一樣。特別是動顎重量誤差較大,如負懸掛與正懸掛的動顎,雖 然破碎機同一規格其重量相差較大。此外,動顎頭部應力較小,但考慮到剛度影響,一般不能減薄,否則會影響軸承壽命,嚴重時將使軸承產生事故磨損。

動顎頭部主要是借助裝軸承部位傳遞動力,為了減輕重童可適當將兩軸承之間一段壁厚減薄。

動顎結構設計首先是在裝配草圖中確定動顎結構,然后根據裝配草圖中的動顎結構再畫動顎施工圖。

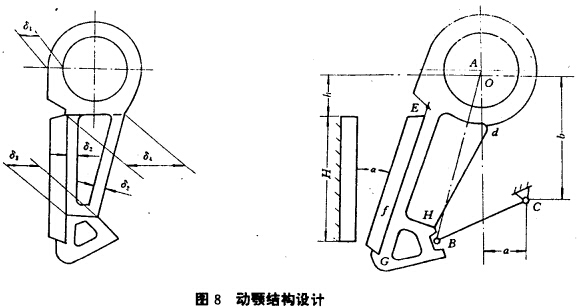

在畫裝配草圖前已知破碎機機構尺寸以及破碎腔尺寸等。如圖8所示,偏心距為OA, 連桿長為AB,肘板長為BC,后肘座C點位置尺寸a和B,動顎懸掛高度破碎腔高度H和嚙角α等等。

根據所選定的動顎滾動軸承外徑尺寸之半為半徑以A點為圓心畫出動顎內孔,參考表1中數據選定δ1值畫出動顎頭部外圓;根據肘墊和肘板頭部尺寸以B點為準畫出肘槽尺寸,參考表1中數據選δ3值使它等于fH,過f點作Ef線使該線與垂直線或者與定顎齒板齒面線成α角,EfG長度尺寸依據動顎懸掛高度h和破碎腔高度H以及動顎齒板尺寸確定;參考表1中數據選定δ4值使dE=δ4則可定d點,然后連接dH線;選定動顎型式,如圖中選為"E"型,再參考表1數據定δ2值。其他部位幾何形狀和尺寸依前述動顎結構設計原則按經驗確定。

動顎沿偏心軸軸向方向的結構尺寸,根據破碎腔長度尺寸,或者說根據動顎齒板寬度尺寸來確定,而動顎背面的筋板數目和尺寸主要按保證動顎有足夠的強度和剛度原則來確定。

動顎頭部內孔在兩端的滾動軸承部位的尺寸,應按軸承寬度等尺寸來確定。至于其他 如動顎頭部吊鉤,腳部與拉緊裝置拉桿連接的掛鉤以及動顎的鑄造工藝要求等,這里不再贅述。

上述動顎結構的確定過程要經反復^改完善后才能定案。然后作強度計算確認無誤再畫動顎施工圖。

三、結束語

(1)已有兩種老式PE250X400、PE400X600顎式礦石破碎機動顎結構不盡合理,可參考本文提供的改進方法改善動顎結構。

(2)動顎肘座位置是由機構設計所決定,因此上述兩種破碎機機構設計也不佳。在機構設計時應注意到對動顎結構的影響。

(3)動顎結構設計時,在保證最危險截面尺寸的條件下,盡童使動顎體各截面應力趨于接近。這樣,動顎有足夠的強度和剛度,既保證耐久又使動顎重量減輕節約材料。

- 顎式礦石破碎機使用說明書2015-04-14

- 復擺負支撐雙腔雙動顎顎式破碎機的研制2015-06-19

- JC顎式礦石破碎機結構特征2015-08-05

- 顎式礦石破碎機的操作使用/顎式礦石破碎機的維護保養2015-10-08

- 你應該要了解礦石顎式破碎機的顎板材質2020-05-14